Projekt IOM - Schwertbau und Schwerttaschen

Ausgehend von der speziell hierfür gebauten Form hier jetzt eine exemplarische Baubeschreibung, wie unsere Schwerter für unsere IOM - Boote gebaut wurden. Sie lässt sich mit ein paar kleinen Abwandlungen fast 1:1 auch auf den Bau von Modellflugzeugflügeln übertragen, da unsere Schwerter ebenso in Schale entstanden und somit hohl sind.

Die Form, fertig zum Bau vorbereitet, getrennt und poliert.

Beim Bau von Teilen aus einer Form entfällt der

meiste Bauaufwand auf die Vorbereitung, der Anteil des Laminierens ist

oft erschreckend gering. Angefangen mit dem Reinigen und Eintrennen der

Form, müssen danach die

ganzen Materialien hergerichtet werden, ist das Harz erst mal

angerührt, tickt die Uhr - je nach Härter und Komplexität des

Bauteiles mehr oder weniger penetrant ![]() .

.

Der geplante Aufbau besteht aus einer Deckschicht aus 49er Glas, einer Lage 160er CfK, Balsastützstoff und einer Innenlage aus 49er Glas. Dazu Kohlerovings in den Holmgurt und in die Ecken statt Dickharz. Bis auf die Rovingspule sind sämtliche Materialien für den Bau der Schalen im rechten Bild bereit gelegt. 4 Lagen Glasgewebe für Deckschicht und Innenlage, 2 Lagen Kohlegewebe, der zugeschnittene und verschliffene Balsastützstoff und zwischen den Formen, etwas schwer zu erkennen, die Schraube zur Platzierung der oberen Haltemutter, 2 abgewinkelte Gewindestifte für die unteren Muttern sowie die dazugehörigen Muttern darunter. Die Muttern für die Verschraubung des Kielbleis sind als Option mit einlaminiert, um die Bleikiele zusätzlich verschrauben zu können. Ob wir dies wirklich nutzen werden, wird sich zeigen. Die zentrale Mutter oben wird auf jeden Fall benötigt, um das Schwert in der später beschriebenen Schwerttasche zu halten.

Da die Schalen in einem Gang abgesaugt werden, müssen die Außenkanten des Stützstoffes ausgeschliffen sein, sonst prägen diese sich in der Außenhaut sichtbar ab. Werden Außenlage und Innenlage separat abgesaugt, kann der Stützstoff einteilig mit der Außenlage zusammen einsaugen werden, dann wird später ausgespart und die Endleiste plan geschliffen. Hier muss all dies vorher passieren.

Alle Materialien fertig? Alle Werkzeuge parat, na denn los!

Harz anrühren, eine gescheite Waage mit 1/10tel

Teilung ist sinnig. Dann die Deckschicht und die Rovings für die Ecken

einlegen, im zweiten Bild ist der Nasenleistenroving sehr schön zu

sehen. Danach die Kohlelage in die Form rollen.

Sämtliche Gewebelagen werden hier übrigens mit einem Faserwinkel von

45° eingelegt. Die Schale nimmt die Torsion auf, der Holm die

Biegung. Gewebe unter 0-90° einzulegen, wird mit unnötig wabbeligen

Teilen und Missachtung der Bauweise bestraft ![]() . Bevor man sich an den Bau eines Faserverbundteiles macht, muss man

sich über die auftretenden Lasten im Klaren sein, richtige

Faserrichtungen sind hier essentiell.

. Bevor man sich an den Bau eines Faserverbundteiles macht, muss man

sich über die auftretenden Lasten im Klaren sein, richtige

Faserrichtungen sind hier essentiell.

Der vorbereitete Stützstoff wird eingelegt, danach der Gurt.

Noch ein bisschen in der Form rumtüdeln, links am Ende des Gurtes ist beispielsweise die zentrale Befestigungsmutter zu sehen, die Schraube zum Ausrichten ist vom Kohlegewebe verdeckt. Bei einer Fläche für einen Modellflieger kann man auf ähnliche Weise auch die Verschraubung fertig einlaminieren.

Die separat auf einer Folie getränkte Innenlage aus

49er Glas wird von der Folie getrennt und über die Form gelegt.

Hierbei sollte einem keiner in die Quere kommen, das Gewebe darf sich

nicht in sich verkleistern, was es liebend gerne täte ![]() . Über den Holmgurt wird ein Streifen Abreißgewebe gelegt, im

rechten Bild zu erkennen, wenn man dieses später abreißt, ergibt

dies

eine raue Oberfläche für eine gute Verklebung zum Steg. Will man

kein Abreißgewebe verwenden, kann die Innenlage mit Folie eingelegt

werden. Die verwendeten Folien sind selbsttrennend, auch der

Vakuumsack. Die werden später einfach vom Gewebe wieder abgezogen. Sind beide Formhälften auf eben diesem Stand, wird der Vakuumsack

fertig gemacht. Einfache Malerfolie, allerdings nicht die ganz dünne.

Um eine sichere Entlüftung zu garantieren und die Folie vor der rauen

Formaußenseite zu schützen, kommt etwas Textilabfall als luftleitende

Schicht unter die Formen. Der Schlauch zur Vakuumpumpe links oben wird

in eine Falte des Stoffs gelegt, damit sich die Öffnung nicht stumpf

auf die Folie saugen kann, was prima abdichten würde, nur Vakuum im

Sack hätte man keines, trotz erfreulich guter Anzeige am Manometer

der Pumpe

. Über den Holmgurt wird ein Streifen Abreißgewebe gelegt, im

rechten Bild zu erkennen, wenn man dieses später abreißt, ergibt

dies

eine raue Oberfläche für eine gute Verklebung zum Steg. Will man

kein Abreißgewebe verwenden, kann die Innenlage mit Folie eingelegt

werden. Die verwendeten Folien sind selbsttrennend, auch der

Vakuumsack. Die werden später einfach vom Gewebe wieder abgezogen. Sind beide Formhälften auf eben diesem Stand, wird der Vakuumsack

fertig gemacht. Einfache Malerfolie, allerdings nicht die ganz dünne.

Um eine sichere Entlüftung zu garantieren und die Folie vor der rauen

Formaußenseite zu schützen, kommt etwas Textilabfall als luftleitende

Schicht unter die Formen. Der Schlauch zur Vakuumpumpe links oben wird

in eine Falte des Stoffs gelegt, damit sich die Öffnung nicht stumpf

auf die Folie saugen kann, was prima abdichten würde, nur Vakuum im

Sack hätte man keines, trotz erfreulich guter Anzeige am Manometer

der Pumpe ![]() . Eine Raupe Acryl draußen drum und die Folie umschlagen. Auf keinen Fall Silikon zum abdichten

nehmen! Erstens perlt Harz

wunderbar von Formen ab, die ein mal mit Silikon in Berührung kamen -

genug Sicherheitsabstand ist zwar normalerweise vorhanden, sollte man

denken, doch die

Wege des Silikons sind unergründlich

. Eine Raupe Acryl draußen drum und die Folie umschlagen. Auf keinen Fall Silikon zum abdichten

nehmen! Erstens perlt Harz

wunderbar von Formen ab, die ein mal mit Silikon in Berührung kamen -

genug Sicherheitsabstand ist zwar normalerweise vorhanden, sollte man

denken, doch die

Wege des Silikons sind unergründlich ![]() - außerdem fließt Silikon zu lange. Ist ein Vakuumsack mit Acryl

abgedichtet worden und für 5min dicht, ist davon auszugehen, dass

er es für den Rest der Zeit auch bleibt, es sei denn eine Faser aus

der Formrückseite arbeitet sich langsam durch die Folie o.ä. . Bei Silikon

ist darauf kein Verlass, es fließt einem an der falschen Stelle weg,

das auch noch deutlich länger und der Sack ist nicht mehr dicht -

zisch! Das passiert nach Murphy natürlich erst, wenn man die

Werkstatt verlassen hat, sonst bestünde ja eine Chance was dagegen zu

tun

- außerdem fließt Silikon zu lange. Ist ein Vakuumsack mit Acryl

abgedichtet worden und für 5min dicht, ist davon auszugehen, dass

er es für den Rest der Zeit auch bleibt, es sei denn eine Faser aus

der Formrückseite arbeitet sich langsam durch die Folie o.ä. . Bei Silikon

ist darauf kein Verlass, es fließt einem an der falschen Stelle weg,

das auch noch deutlich länger und der Sack ist nicht mehr dicht -

zisch! Das passiert nach Murphy natürlich erst, wenn man die

Werkstatt verlassen hat, sonst bestünde ja eine Chance was dagegen zu

tun ![]() .

.

Die Acrylraupe sauber andrücken, am besten keine Falten in der Folie, die lassen sich zwar mit Acryl füllen, dort fließt aber auch dies besonders gerne, an die Pumpe damit und wie man sieht, werden die Farben durch die Folie gleich deutlich sichtbarer - sie liegt an, das Abreißgewebe, welches im linken Bild den Blick auf den Holmgurt noch verdeckt, tränkt sich durch. Eigentlich ein sehr unspektakulärer Vorgang, mit Bildern schlecht zu vermitteln. Wer genau schaut, kann hier auch in der vorderen Form rechts die Baumwollmumpe um die obere Mutter sehen, diese liegt natürlich nicht nur zwischen Innen- und Außenlage sondern ist zusätzlich verklebt.

Eine solche Außenschale mit hartem Stützstoff wie Balsa kann guten Gewissens mit -0,9bar abgesaugt werden - prinzipiell mit allem was die Pumpe kann - kommt man aber unter ~50-100mbar Restdruck, fängt irgendwann das Harz an auszugasen - also nicht übertreiben. Wen das genau interessiert - Datenblatt des Harzherstellers holen und nach dem Dampfdruck suchen - diesen nicht unterschreiten. Beim Kauf einer Pumpe reicht eine einstufige, mehr als -0,95bar kann man eh nicht guten Gewissens ausnutzen. Dann sollte die Pumpe lieber etwas mehr Volumen schaffen, das hält das Vakuum auch bei kleinen Lecks im Vakuumsack noch im Bereich des Brauchbaren.

Bei den Rudern wird nur eine Kohle Außenlage

eingesaugt. Diese sind wesendlich kleiner und nicht so stark

belastet, da reicht die Kohle ohne weiteren Stützstoff. Wie das nun

mal so ist wenn man einen Bericht schreibt wie diesen - es liegt

natürlich schon das nächste Teil auf dem Vakuumsack, so dass das

Bild etwas gestört ist ![]() .

.

Meine Vakuumsäcke schließe ich immer mit separaten

Schläuchen an meine Pumpen an, bis zu 3 Stück pro Pumpe, die handelsüblichen

Druckluftkupplungen arbeiten hier ganz hervorragend, oben im Bild

sieht man den Dreifachverteiler. Feine Sache so was, Schwerthalbschalen sind

fertig - absaugen - Ruder anfangen - zeitlich ist das ganze entzerrt,

keine Hektik nötig ![]() .

.

Außerdem kann so schnell ein Sack wieder von der Pumpe genommen werden, wenn es Probleme geben sollte. Ist kein Anschluss in einem derartigen Kupplungsverteiler eingesteckt, sperrt er auch bei Vakuum selbsttätig ab. Schläuche einfach über T-Verteiler anzuschließen ginge auch, diese dichten aber nicht selbsttätig ab.

Bleibt noch der Holmstegeinbau und das Schließen der

Form, die Schalen müssen für etwa 8-10h eingesaugt werden, ganz je

nach Harz und Härter. Bei sehr schnellem Härter und Tempern reichen auch 2h,

viel Glück beim Laminieren ![]() . Es geht, macht aber keinen Spaß und bietet keine Luft mehr für

Fehler

. Es geht, macht aber keinen Spaß und bietet keine Luft mehr für

Fehler ![]() , Topfzeit 15min.

, Topfzeit 15min.

Schwerttaschenbau

Das Schwert muss nach Reglement bei einem IOM - Boot demontierbar sein, kann also nicht fest in das Boot eingeharzt werden. Dementsprechend bekommt es eine Schwerttasche, die dann in das Boot geharzt werden kann. Diese wird einfach über dem Schwert selbst gebaut. Oben das Schwert in Frischhaltefolie wickeln, Bolzen für die spätere Verschraubung rein, passgenauer als einlaminiert bekommt man das Loch nicht hinein und das ganze mit Gewebe umwickeln.

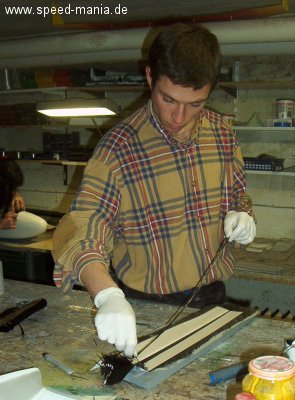

Um das Gewebe etwas anzudrücken und die Schwerttasche später gut verkleben zu können, wird das ganze mit Abreißgewebe umwickelt, zu zweit deutlich einfacher als alleine, das gute an einem Gruppenprojekt.

"Und das Gewebe liegt jetzt gut an?"

"Ach - kein Bock auf Experimente, saugen wir es halt ab!" Da

die Schwerter hohl sind und vom Vakuum nicht eingedrückt oder

verformt werden sollen, kommt hier eine separate Pumpe zum Einsatz,

durch ein "Nebenluftventil" - ein einfacher Kugelhahn - wird

über den Luftballast das Vakuum auf -0,2bar reduziert. Das Geräusch

der Nebenluft kann lauter sein als das der Pumpe ![]() .

.

Das Gewebe liegt sicher an, man sieht es daran, wie

sich das Abreißgewebe flächig durchtränkt, trotzdem besteht kein

unnötiges Risiko für die fertigen Schwerter. Eine solche Armatur kostet im Fachhandel

nicht die Welt - wie man den ganzen Segen da so sieht, kam ich mit

Vierfachverteiler, Manometer, Kupplung und Kugelhahn auf etwa

15-20€. Sollt ihr deutlich mehr löhnen, habt ihr es wahrscheinlich im

Hobbiebedarf versucht ![]() .

.

Vom Anfang dieser Seite bis hier runter ist das ein Pensum von etwa 3h gewesen, mit allen Vorbereitungen, einzig die Formen waren vorweg getrennt. Als nächstes werden die Schalen in Schwert- und Ruderform versäubert und die Formen mit Stegen verschlossen. Dies ist aber erst am Tag drauf an der Reihe, es sei denn es wird ganztags am Wochenende gebaut und früh morgens angefangen.

Feierabend!

Schließen der Schwertform

Beim Schließen der Form wird als erstes die Trennebene versäubert. Vorne steht der Stützstoff über, dies heruntergeschnitten bietet eine breite Verklebfläche.

Wieder sollte man sich alle Materialien für den kompletten Arbeitsgang bereit legen. Steg aus 6mm Depron, Glasgewebeschlauch um diesen zu überziehen, Mikroballon zum Andicken des Verklebeharzes, alternativ kann man auch Rovings nehmen und die Passstifte zum Schließen der Formen.

Im ersten Bild ist die Spur des abgezogenen Abreißgewebes zu sehen, beim Gurt ist also schon mal kein Anschleifen nötig. Die Nasenleiste ist frisch angeschnitten, nur die Endleiste sollte noch angeschliffen werden.

Im zweiten Bild sieht man links die kleine Plastiktüte, mit der das Verklebeharz aufgetragen wird, ganz nach dem Prinzip der Konditortüte. Verklebt werden müssen Nasen-, Endleiste und der Steg. Klar zu erkennen ist im dritten Bild , dass die äußeren Verklebungen nicht nur der Stabilität dienen sollen sondern auch dichten müssen. Soll ja kein Wasser in das Schwert dringen können. Die Kleberaupe auf dem Steg reicht von der Dicke für die Verklebung vollkommen aus.

Die Form mit den Passstiften zusammen führen, mit Schraubzwingen und Holz zum Unterlegen dann endgültig schließen und ab in die Temperbox damit. Eine Styrobox und 2 Glühbirnen á 40W. Das ganze mit 2 Styroplatten verschließen. Bis hier hin sind es noch mal gut und gerne 2h Arbeit.

See U Tomorrow!!

Noch mal zu den Schwerttaschen.

Der Schwerttaschenbau hat übrigens bestens funktioniert. Die Taschen lassen sich problemlos von den Schwertern abziehen und haben nicht zu viel Spiel.

Die fertigen Schwerter

Bilder vom fertigen Schwert sind natürlich schon von vorherigen Schwertern vorhanden, nur noch nicht vom Entformen. Anhand des an der Endleiste reichlich dosierten Verklebeharzes beim Schließen der Form und den Bildern von den versäuberten Halbschalen, sollte aber ausreichend klar sein, dass eben diese Stellen noch sauber verschliffen werden, fertig ist ein neues Schwert.

Die grauen Stellen zeigen überschüssiges Harz mit

etwas viel Thixotropiermittel. Dies ist in die Ecken gedrückt worden,

halt das erste abgesaugte Schwert aus der Form und thixotropiertes

Harz hatte ich bisher nur zusammen mit Glas verarbeitet - mist - bei

CfK versaut es einem die Optik - ok - merken und nicht wieder machen ![]() . 90gr bei einer recht erheblichen Steifigkeit sollten ok sein.

Verschraubung für die Schwerttasche und das Kielblei sind wie oben beschrieben einlaminiert. Gut zu sehen auch die Rovings in den

verschiedenen Ecken. Bei wirklich ernsthaftem Leichtbau kann man das

Harz noch deutlich reduzieren und teils auch aus dem Laminat wieder

herausholen. Das hat aber mehr bei den Fliegern seine Berechtigung

denn bei einem IOM-Schwert.

. 90gr bei einer recht erheblichen Steifigkeit sollten ok sein.

Verschraubung für die Schwerttasche und das Kielblei sind wie oben beschrieben einlaminiert. Gut zu sehen auch die Rovings in den

verschiedenen Ecken. Bei wirklich ernsthaftem Leichtbau kann man das

Harz noch deutlich reduzieren und teils auch aus dem Laminat wieder

herausholen. Das hat aber mehr bei den Fliegern seine Berechtigung

denn bei einem IOM-Schwert.

zurück zur IOM-Übersichtsseite

erstellt November '04

© Eike Timm